Описание

Высокодетализированный виртуальный тренажерный комплекс для обучения и аттестации специалистов по капитальному ремонту скважин (мастеров КРС, бригад СПО) тонкостенным операциям по исправлению деформированных участков эксплуатационных колонн. Симулятор фокусируется на отработке точных, методичных действий с применением специального оправочного инструмента, строгого соблюдения режимов нагрузки и вращения для предотвращения критического повреждения колонны.

Цель и ключевые компетенции:

- Цель: Формирование устойчивых навыков безопасного и эффективного восстановления внутреннего диаметра обсадной колонны после смятия, минимизация риска усугубления дефекта или образования пробки.

- Ключевые компетенции:

- Выбор стратегии и инструмента для исправления смятия.

- Соблюдение регламента последовательного увеличения диаметра оправки.

- Контроль и поддержание критических технологических параметров (осевая нагрузка, угол поворота, скорость).

- Проведение промежуточного и итогового контроля качества исправленного участка.

Детальное описание функционала и моделируемых процессов:

Визуальная и интерактивная среда:

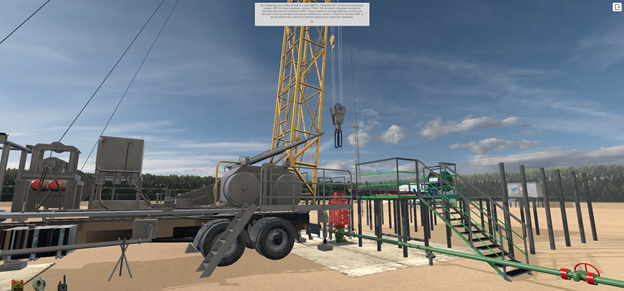

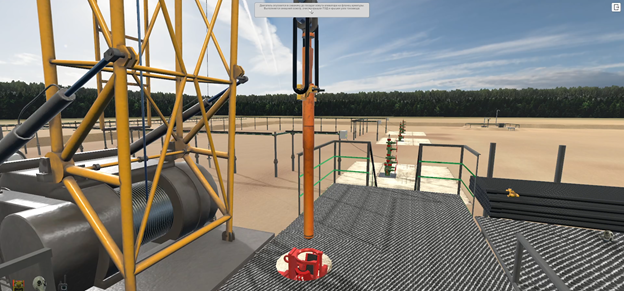

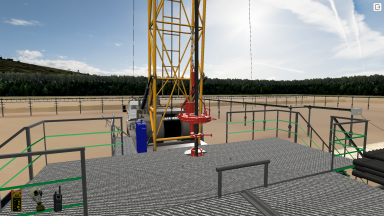

- Локация: Детализированная виртуальная модель рабочей зоны устья скважины, оснащенная для проведения тонких механических работ.

- Парк оборудования и инструментария:

- Оборудование устья и СПО: Превентор, колонный фланец, спайдер, обтиратор, затрубная задвижка, подъемный агрегат (лебедка), колонна бурильных труб (БТ), комплект трубных ключей.

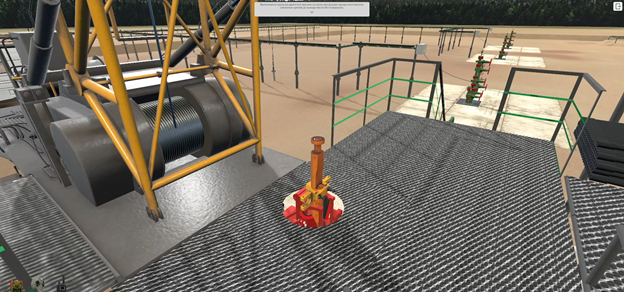

- Специализированный оправочный инструмент: Библиотека 3D-моделей оправок, оправочных долот и грушевидных фрезеров с варьирующимися диаметрами и характеристиками.

- Контрольно-измерительные приборы (КИП): Манометры на стояке, датчики нагрузки на крюке, индикаторы крутящего момента, газоанализатор.

- Инструмент для контроля качества: Свинцовая печать плоского типа, специальный калибровочный шаблон (контрольный проходной калибр).

Моделируемый технологический процесс:

Симулятор реализует полный цикл работ по поэтапному восстановлению геометрии участка смятой эксплуатационной колонны.

Этап 1. Диагностика и планирование:

- Оценка дефекта: Получение исходных данных о диаметре колонны и степени смятия.

- Выбор начального инструмента: Подбор первого оправочного инструмента (оправка, оправочное долото, грушевидный фрезер), диаметр которого на 5 мм меньше номинального внутреннего диаметра колонны в зоне деформации.

Этап 2. Последовательное исправление (цикличный процесс):

- Спуск инструмента: Наращивание колонны бурильных труб и аккуратное проведение инструмента через зону смятия.

- Приложение рабочих усилий (в зависимости от инструмента):

- Для оправок/оправочных долот: Приложение регламентированной осевой нагрузки и медленное проворачивание инструмента не более чем на 30° в каждую сторону. Система контролирует и пресекает превышение угла поворота.

- Для грушевидных фрезеров: Приложение осевой нагрузки и медленное проворачивание в соответствии с нормативными правилами. Блокируется возможность выбора инструмента с твердосплавными наплавками на боковой поверхности для предотвращения риска фрезерования стенки колонны.

Контроль параметров: Постоянный мониторинг осевой нагрузки (с выбором в зависимости от диаметров обсадных и бурильных труб) и крутящего момента. Система моделирует реакцию (прогресс или отсутствие) на приложенные усилия.

Этап 3. Проходка и увеличение диаметра (итерации):

- После успешного прохождения зоны смятия первым инструментом производится его подъем.

- Осуществляется подбор и спуск следующего инструмента, диаметр которого увеличен не более чем на 3-5 мм относительно предыдущего.

- Процедура повторяется циклически до достижения диаметра, близкого к номинальному.

Этап 4. Контроль качества выполненных работ:

- Испытание проходимости: Спуск контрольного инструмента — плоской свинцовой печати или специального шаблона, диаметр которого гарантирует свободное прохождение по исправленному участку.

- Визуальная/инструментальная оценка: Фиксация факта успешного прохождения калибра. Система выдает заключение о качестве выполненных работ.

Отзывы

Отзывов пока нет.